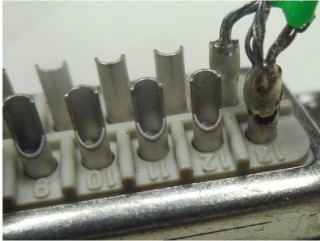

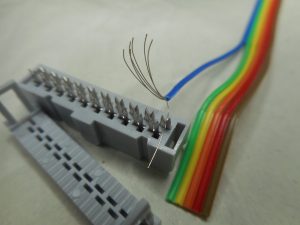

Dsubコネクターのピン。切削ピンとプレスピンがあります。

ご存じの方も多いと思います。ご存じの方にはこのページに大した情報はありませんが、プロオーディオの方には最後の注釈部分だけ目を通していただくとちょっとだけ面白いかもしれません。

Dsubコネクターの流通から見て僕は一ユーザーにすぎませんのでこの記事の内容については配線施工や機器設計の仕事で扱ってきた経験的な知識とコネクタメーカーのカタログ、データシートからの情報です。現場的なざっくりとした情報とみてください。

Dsubコネクターはプロオーディオでは8CHのTASCAMピン配列(注1)のDsub25や家庭内でもパソコンについている身近なコネクターです。いや、身近になりました。昭和から平成初期くらいまでは民生用という印象はなく値段もそれなりに高価なものでした。その後の特にパソコンの普及による量産効果はすさまじく、非常に安価に入手できるコネクターになりました。安価なものは例外なくプレスピンです。昭和時代に秋葉原店頭にあったそれなりに高価なDsubコネクターは切削ピンでした。当時からプレスピンの物も存在したと思いますが僕が覗いていた店では扱っていなかっただけかもしれません。

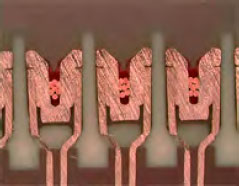

Dsubの切削ピンとプレスピンはオスなら勘合面で見れば区別できます。メスは勘合面からは区別がつきにくいですが、切削ピンはピンの穴からピンが比較的見えやすく見えているピンの角度がそろっていません。はんだ付け側から見ればオスもメスも区別がつきます。

↓切削ピンのDsub

↓プレスピンのDsub

切削ピンは文字通り削り出して作ったピンです。マシンコンタクトとも呼ばれます。材料も手間もかかって高コストなのが想像できます。

プレスピンは薄板をプレス機で打ち抜いた上、さらにピンの形に丸めて成形したピンです。スタンプコンタクト(スタンプピン)とも呼ばれます。

主な違いは最大電流、ピンの機械的な強度、それと(これはメーカーカタログ記載は見たことありませんが)ピンを保持する絶縁材とのクリアランスです。

両方に共通する仕様で、金メッキ厚みが数種類あります。抜き差し回数の耐久性の意味合いです。一般的な製品にはフラッシュという薄いタイプが使われます。

スペックとして標準的な最大電流はプレスピンが3A、切削ピンが5Aです。これは放熱(熱伝達)性能に由来すると思います。接触抵抗スペックはどちらも<20mΩの記載が多く、ラインレベルアナログ音声信号、データ伝送で使用する分には電気的な差はありません。(心情的には切削ピンのほうがピン表面がピカピカなのでよさそうな気がするとは思います)

ピンの機械的な強度については特にオスピンは勘合面に突起物が当たるなどのピンを曲げるような力が加わる場面があり得ますが、実際力が加わるとプレスピンも切削ピンも曲がります。ケーブル接続時に「なんか入らないな」と勘合面を覗き込んだらピンの曲がりを発見した、といった感じで曲がりはいつ起こったかわからず大抵事後に発見します。コネクター接続時なのでその場はしのぐために細いマイナスドライバー等でピンを曲げ戻した時、切削ピンは大方戻りますが、プレスピンは曲がりが大きいと根元で折れてしまうことがあります(悲劇的です)。もちろんこの場面を乗り切った場合も、その後状態を十分点検して、(切削ピンの場合そのままでも問題ないことは多いですが)コネクターを付け替えるのが賢明です(が、機器側の場合は簡単ではないことが多いです)。経験的には、機械的な強度(というより曲げ性?)の差を感じる場面はこのくらいで、パッチコードとか持ち回り機材ケーブル用であれば切削ピンのほうがそういう事故の保険になるかもしれませんが、固定的な使用で切削ピンとプレスピンを性能的に意識することはまずありません。

ピンを保持する絶縁材とのクリアランスについては、切削ピンはクリアランスが大きく、コネクター部品単体を振るとカチャカチャ音がします。プレスピンのほうは音はせずピンが動きません。大きなクリアランスには何かコネクターの設計的な意味合いがあるのでしょうが、このクリアランスに関してプレスピンと切削ピンのオスメスの組合せで気に留めておいてほしいものがあります。

切削ピンのメスのケーブルプラグとプレスピンのオス(プラグまたは座)の組合せだと勘合時にピンの何かが当たって差し込めないことが稀にあります。僕は現場で数回経験しました。その後実験としてこの様子を再現して原因を確認してみました。勘合中の該当部分は実際には見えないので考察といったところですが以下その考察です。

–狭いプラグカバー内にケーブル端末処理部分を詰め込んで収めると個々の電線が個々のピンを勘合面とは別なバラバラな方向に向けようとする力が強くかかった状態で組み立てられてしまうことがあります。電線が太い場合は特に。この場合切削ピンはクリアランスが大きいためメスの場合ピン自体の先端が勘合面のピン穴から見て(メスピン先端フレアの端断面が見えているところまで)ずれた状態になっていることがあります。ここにプレスオスピンが入るとプレスオスピン先端の一部が、ずれている切削メスピン先端に引っ掛かかることがあります。プレスオスピンの先端にはプレス整形合わせ面の凹凸がありここが引っ掛かるようです。入口で引っ掛かるので奥まで入りません。似た状況ですが切削オスピンが入る場合は切削オスピンの先端は滑らかなので引っ掛かりは起きないのとオス側もクリアランスが大きいためピンの位置が収まりのいいところまで逃げてくれます。切削ピンのメスでもプラグカバー内に余裕があればまず起きないです。今どきの機器はほとんどがプレスピンですので、プラグが切削ピンのメスの場合は(めったにないとは思いますが)このことを気に留めておいてください。

そんなこともあるので、どの組み合わせでも勘合挿入時は初めからグッと力をかけることは避け、若干ゆすりながらそろっと入れるのが安全です。抜くときは当たり前なんですが真っすぐ抜く。というのは、固定ネジを片側だけ緩めきれずネジ掛かりが残った状態で引っ張ると意図せず大きく斜めにこじる角度になりオスピンが曲がるあるいは最悪Dsubコネクターを破損する危険がありますので、先に固定ネジを両側十分緩めるわけですが、もし何かある場合でも真っすぐ抜くつもりでいれば斜めになりそうなところで手を止められます。

ということで高価=高級品として何でも切削ピンのほうがいいだろう、とはせずに、適材適所を心掛けたいです。

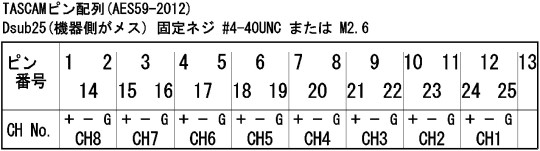

注1: TASCAMピン配列はAES59-2012として標準化されていますが僕的にはルーツであるTASCAMと呼び続けたい。

余談ですが、TASCAMピン配列は、なぜ1番ピンがCH1ではなくCH8のHOTなのかという疑問について、経緯を想像しています(私見です)。

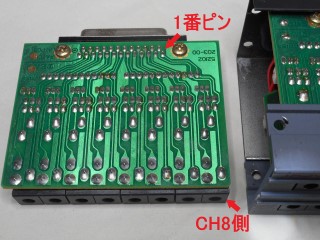

僕がこのピン配を初めて見たのがTASCAMの1Uバンタムパッチ盤PB-664で、DA-88登場より前です。内部は基板付けジャックユニット8ヶ単位とDsub25メスコネクターの基板アセンブリが上下段にそれぞれ入っています。

バンタムパッチ盤は前(ジャック側)から見て銘板がジャックの上側にあるので下段ジャックユニットは1Uサイズ内ではかなり下に位置することになります。下段ジャックのさらに下に基板を配置するスペースは取れないため基板をジャックの上側に配置するレイアウトになります。同じ基板についている背面側のDsub25メスコネクターも上下逆になります。

そうすると前(ジャック側)から見た位置でいうと背面Dsub25メスの1番ピンはジャックユニット並びの右側つまりCH8側になります。敏感な信号も通るのでジャックとコネクター間の基板配線パターンはできるだけ短く真っすぐにしたい、そうするとDsub25メスの1番ピンはそのままCH8側になります(ここで、 Dsub25オス座にして1番ピンがCH1という選択肢もありますが・・色々な理由が考えられますがこの場合やはりメスが選択されると思います)。

上下段やIN,OUTでオスメスを使い分けたかったとしても基板配線を短く真っすぐにした場合ピン配がオスメスで同じにならないので使い分けはできずDsub25はすべてメスになる。TASCAMピン配列がIN/OUTとも機器側がメスなのもこれに由来するのだろうと思っています。

TASCAMピン配列が普及したのは名機DA-88のヒットからですが、TASCAMにもしPB-664の先例がなくDA-88にDsub25が採用されていれば1番ピンはCH1のHOTになっていただろうと思います…いやむしろ先例なければDsub25はなかったかもしれません。当時二分する勢力だったADATのELCO56などもありましたから。

もしこんな経緯だとして、Dsub25採用で1番ピンがCH8のHOTなのは成り行きとして受け入れられるものに思えます。

と、これは私見ですので、真相は当時のTASCAMの関係者の方にお聞きしなければわかりません。

* 内部基板を含め画像のパッチ盤はPB-664ではなく40列80穴の704です。32列のPB-664は当初32CHコンソ-ルM600用のパッチ盤として設定されたものだろうと思いますが、704は40CHコンソ-ルM700用に配置を詰めて8CH1ユニット分を加えた40列になっています(704はM700専用でカタログ品ではなかったかもしれません)(画像掲載品はパネル色がグレーですが本来は黒色です)。ちなみに、このパッチ盤についているDsubのロックネジはM2.6でした(基板付けDsub本体側のロックポスト受けめねじもM2.6)。この製品に限らないですが当時の海外流通分は#4-40とかいうことはあるのでしょうか、海外ではM2.6ネジ付きのカバーは入手性悪いでしょうから。この辺の事情は存じませんが。現在は国内流通機器のDsubネジも#4-40が普通になってきました。所謂グローバル化の現れなんでしょうけど、パソコン普及によるインチねじの浸透も大きいと思います。